有名ビルダーさんにオーダーメイドされたコリマチューブラーホイールのバルブ部分が割れたということでホイールの組み替え依頼がありました。理由は分かりませんが手組ホイールファンに任せてみようということです。

ソルダリングはやっていませんということを了解頂き送ってこられました。写真のようにきれいなソルダリングは存在感があります。

しかしホイールを分解するときはスポークを切らないと出来ないので勿体ないことです。

スポークはサピムのCXRAYです。約600円しますので12本ということで7200円です。カットしないと分解できないのでしぶしぶ行いました。とても残念です。因みに手組ホイールファンではソルダリングはやっていません。

取り出しましたニップルはインターナルニップルと思っていましたら通常の12mmニップルでした。12mmニップルを逆さにすれば使えないことはありません。しかし正式なインターナルニップルな頭部が平らです。リムを傷つけないようにするには正式なインターナルニップルを使うほうがいいでしょう。見えないところは代用品でも良いというのは個人的にはいただけません。意味があってのインターナルニップルですのでこれはよくないと思います。

ハブはTNIのエボリューションハブです。フリーはカンパ用でした。フリーを回すと音が大きいのでグリスを入れなおしています。このハブはノバテックのハブと同じなので5mmレンチ2本と10mmレンチがあれば容易に分解できます。フリーの爪音がカリカリと音が高くなればグリスアップをお勧めします。油汚れは油で取ります。難しくはありません。分解するときに少し勇気がいるだけです。ハブの構造はシンプルで壊れることはありません。取り外した部品をきれいに並べておいて、組み立てには逆戻りすればいいだけです。

ホイールと一緒にお送りいただきましたリムはコリマの32mm高リムです。とても軽量です。使うニップルはインターナルニップルを使います。スポーク張りをハイテンションで仕上げるには外側から回すほうがよいということでインターナルニップルを使われてきました。最近のカーボンリムはインターナルニップルを使うリムは少ないようです。インターナルニップルの扱いは難しいですがとても見た目はシンプルですっきりしています。

スポークはドライブ側にコンペティション2.0/1,8/2.0mm、反対側にはレボリューション2.0/1.5/2.0mmの組み合わせです。1.5mmのスポークを扁平にしたのがCXRAYやエアロライトです。お預かり時点ではドライブ側にコンペティション、反対側にCXRAYという組み合わせでしたのでスポークの剛性では同じです。

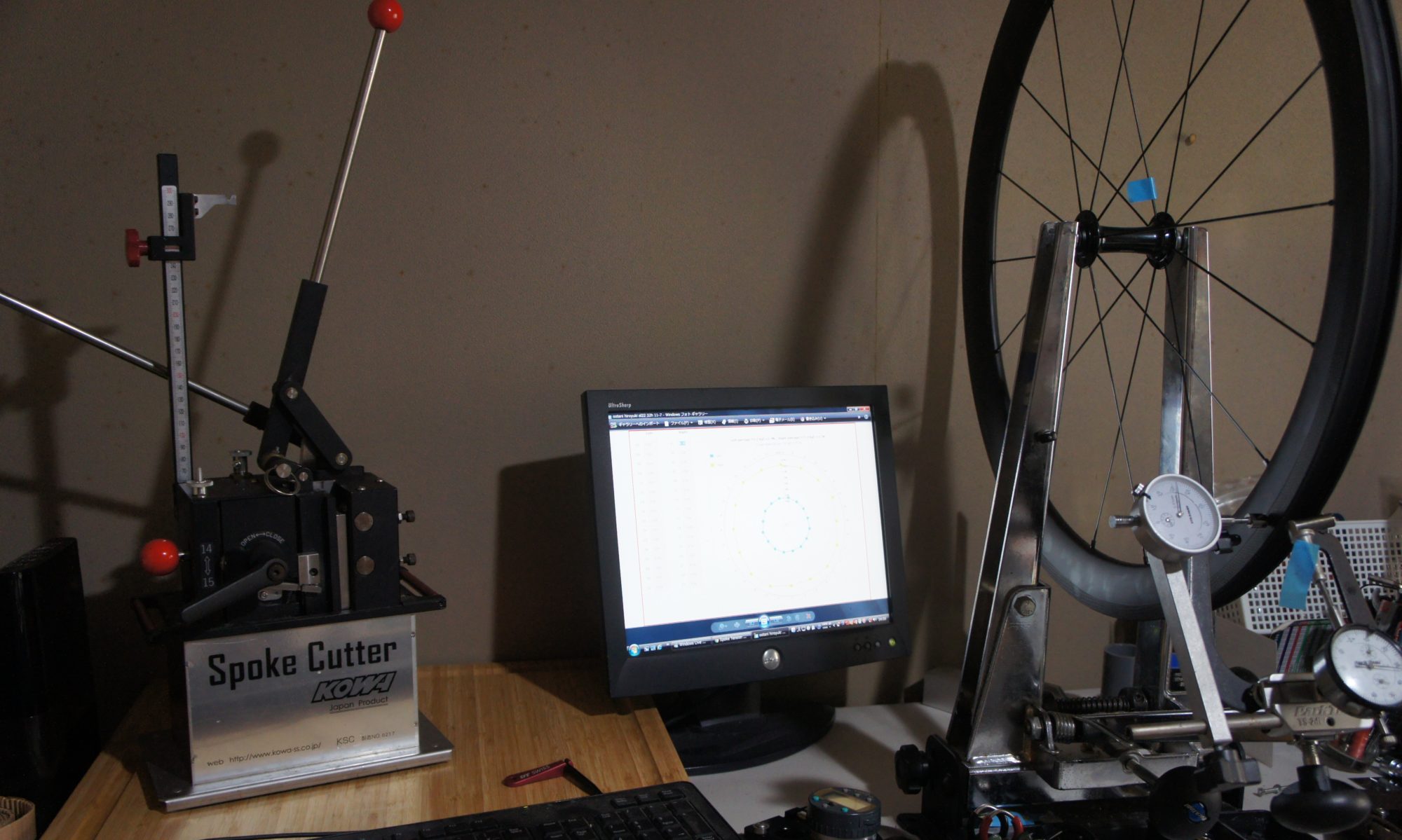

出来るだけスポークテンションを揃え、出来るだけ振れが少なくなるように仕上げました。馴染みだしは何回も行います。後輪731gとても軽量です。8月のヒルクライムに出られるようで間に合ってよかったです。