シマノハブはカップアンドコーンですので雨の影響を受けやすいので割とまめにグリスアップを行っています。シールドベアリングの場合はすべて取り換えです。

頻繁ではありませんが取り換えるとホイールは新品状態に戻せますのでベアリング取り換えを行っています。シールドベアリングは1個300円ほどで手に入ります。前輪なら2個取り換えで新しいホイールになります。

初めてベアリングを取り換えたときは勇気がいりました。失敗したらどうしようと思ったものでした。失敗は杞憂に終わりました。とても簡単です。

特殊な道具なしでもできますがスライドハンマーがあればとても楽にできます。私は自動車工具を置いている店で購入しました。先につけるアタッチメントは前輪には8mm用があればいいです。めったに使う道具ではありませんが道具好きの方は揃えておかれても良いかなと思います。ただし価格が本当にまちまちでよく調べる必要があります。

スライドハンマーを使わない場合はポンチでたたき出す、もしくはアンカーボルトでたたき出す方法があります。8mm、16mmのアンカーボルトがあればベアリング取り出しはできます。

ベアリングの圧入には長ネジを使った道具が販売されていますが私はホームセンターで購入した6M120mmのねじをバイスに挟んでナットで圧入しています。

必要な道具は

ベンチバイス

取り出した古いベアリング

6M120mm長ねじ、長ナット

ベアリングとほぼ同サイズのワッシャー

メガネレンチ

それに新しいベアリングを2個

これらを用意します。

先ずスライドハンマーでベアリングを引き抜きます。カンカンと2回ほどハンマーを振りますと簡単にベアリングは取れます。

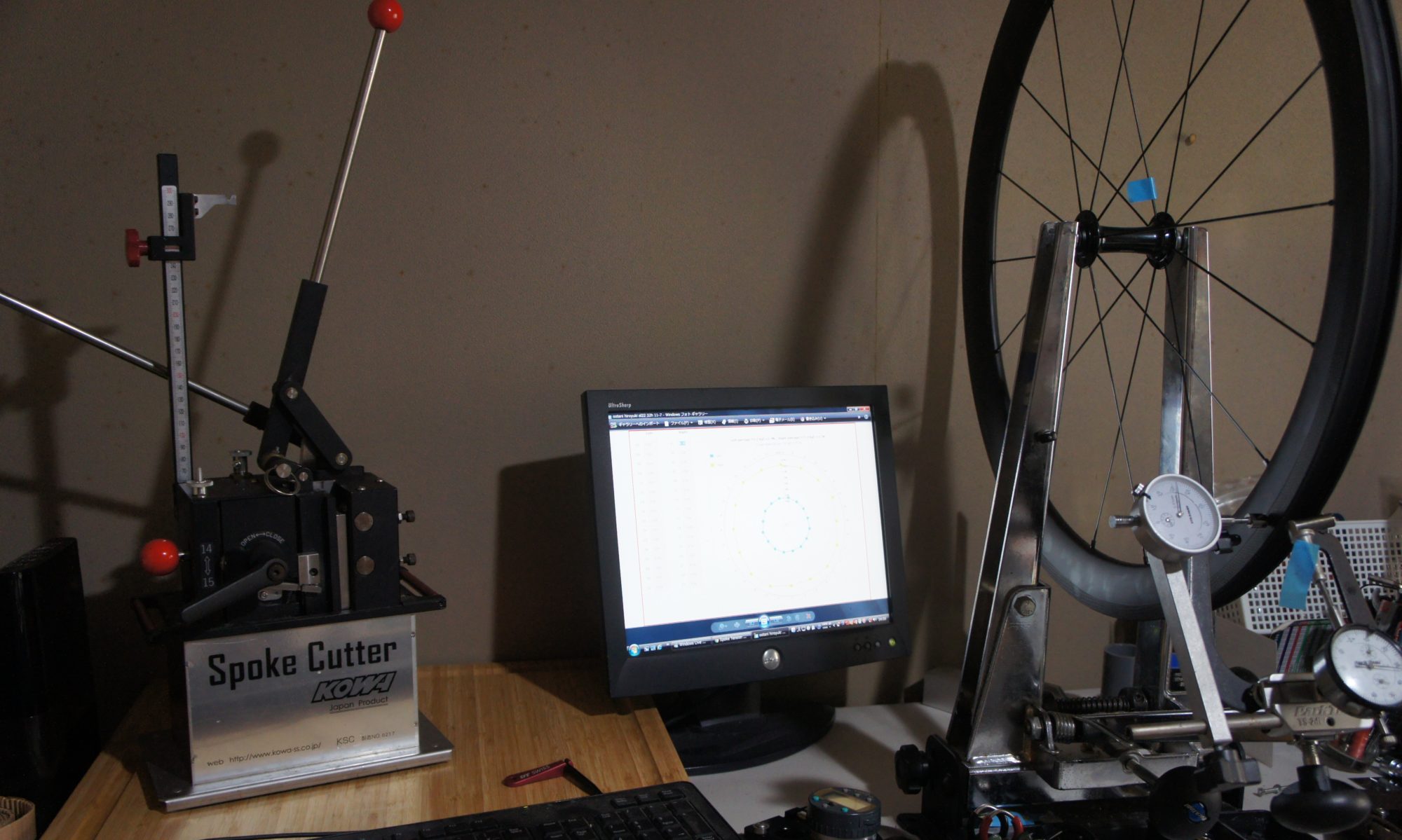

写真のようにバイスの6M120mmの長ネジをセットして新しいボアリングを入れて後ろから取り出した古いベアリングとワッシャーで押し込むわけです。メガネレンチでナットを回してベアリングを圧入していきます。レンチを回して行けばすんなり入っていきます。

今まではたたいて入れていたのですがセンターを出して入れるのにコツがいりました。この方法ならゆっくりとベアリングの入り具合を観察できますので楽な感じがします。

さて、慣れた人ならどんな方法でも簡単ですがゆっくり見ながら進めるということならこの方法が良いかもしれません。ハブの構造は非常にシンプルで特に前輪は何の心配もいりません。10分ほどで終わります。

シールドベアリングの良いところは取り換えたら新品になるということです。

ピラーHPより

ピラーHPより