TM-1を校正しました方からホイール作りについての質問をいただきました。 以下質問内容です。

スポークの剛性とテンションとは相関はない。これの意図、または根拠は何でしょうか?

スポークの寿命が延びる作り方が必要、これの意図、または根拠は何でしょうか?

スポークの寿命とは経年使用によるスポーク伸びのことでしょうか?あるいは、例えば強いダンシングをした時に動的にテンションが変化する中で、降伏点に達する確率が上がるということでしょうか?

1.5mm スポークの降伏点は 100kgf 程度らしいですが、これについてどう思いますか?

Jベンド部分の破断とニップルの破断とスポーク降伏点はどれがボトルネックになると思いますか?

テンションのばらつきが少ないことを目標とする理由とその程度を改めて教えてください。

材料(ハブ、スポーク、リム)の精度が高ければ振れ取りが完了した時点でテンションのばらつきは発生しないはずです。(数学的な意味で)テンションのばらつきは、材料の精度が低いことにより発生すると考えていますか?

振れ取りの精度が低いことにより発生すると考えていますか?あるいは、両方ですか?

テンションのばらつきを抑えるために、逆に振れを発生させることを許容することはありますか?

ばらつき10%のホイールと、5%のホイールはどう違いますか?

スポークの剛性とテンションとは相関はないという考えの根拠と矛盾はないですか?

このような質問をいただきました。すべて答えるとホイール作りの小論文ができそうです。

以前サピムのホームページを読んだとき参考になったので私から次のサピムのホームページに的確な答えがありますと返事いたしました。

次のURLをしっかり読んでいただきますと答えが出ていますと返事いたしました。

Sapim’s advice on building and maintaining good wheels

https://www.sapim.be/sites/default/files/checklist.pdf

ホイール作りをとてもコンパクトにわかりやすくまとめてあります。

返事をいただきました。

今まで参考にしていた、やってみた系の雑な記事が全く参考にならないことを理解しました。

それこそが迷いや混乱の原因ですね。反省します。

サピム愛用者としても、ご紹介いただいたサピムの公式ドキュメントが一番信頼できると思います。

英語が得意ではないということもあり、英語のドキュメントは避けてきましたが、

ホイール作りの参考書、ホイール作りの参考書② なども参考にしたいと思います。

この1週間で、参考にならないテンションメーターと、参考にならない情報をもとにホイールを組んでいたことに気づき、ショックかつ目からウロコ状態ですが、また0から勉強したいと思います。

ホイール作りの参考書

ホイール作りの参考書②

これらは今までにホイールtipsで当ブログに書いたことです。

日本語のホイール作りの教科書的なものはありませんので英語ですがこれらの参考書は有益です。

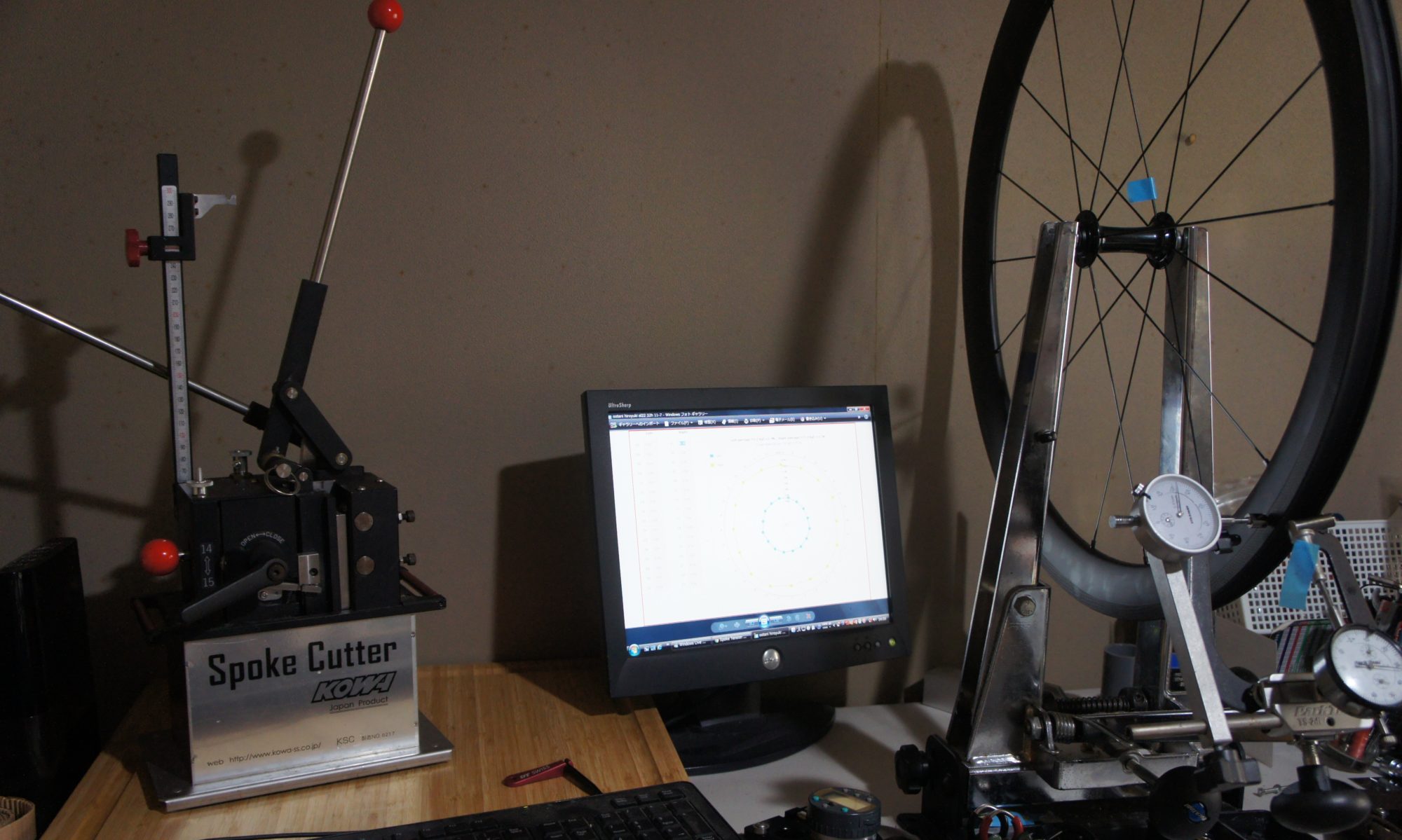

フロント32h

フロント32h リア32h

リア32h