チューブレスタイヤをインストールする時にIRCの説明を読みますと下のように書かれています。

組み付け①

最初にリムとビード部に石けん水を塗布してください(図1)。塗布後、一方のビードをバルブの反対側付近からリムセンターの溝にはめ込んでいき、最後にバルブ付近をはめ込みます(図2)。リムフィットが完全でない場合のビード部からの空気漏れが確認しやすいよう、石けん水を塗布し、視認性を高めることをおすすめします。

IRCのHPより

IRCのHPより

石ケン水を湿布するとはどうしたらいいのか?

どんな石鹸水を使うのか?

タオルや雑巾を使うのか、どのくらい石ケン水をつけたらいいのか?

泡が出るくらいに塗り付けるということだがどのくらい塗ればいいのか?

空気漏れがすれば泡が出るというがほんとに泡が出るのか?

こんなことで悩みました。

結局は繰り返してやるしかないのです。まあ、慣れの問題ですができるだけ失敗しないようにしたいものです。

私はこのようなやり方でタイヤインストールしています。いろんなやり方があると思いますが一例です。

最初は石ケン水をどのように塗ればよいのか悩みました。最初はみんな同じと思います。

やり方は簡単なほうがいいと思います。石鹸水の代わりに中性洗剤液をスプレーで吹き付けています。

スプレー吹きに台所の中性洗剤を少量入れて希釈した洗剤を使っています。

リムにタイヤを取り付けるときに位置決めします。皆さんこんなところに細かいこだわりがあるようです。別にどの位置にとりつけても機能は変わらないのですが通常バルブ穴に合わせてタイヤのマークを合わせます。位置がずれると嫌がる人が多いのは確かです。

この位置決めしたときにタイヤがリムにくっついています。この時に洗剤をタイヤ、リム面に霧吹きのように吹きかけていきます。リム面の左右ともに洗剤をたっぷり吹きつけます。洗剤でタイヤが滑らかにすべるような感じになりますのでゆっくりはめていきます。

洗剤で滑りやすいのでタイヤがリム面に引っかかることなくはまっていきます。

最後はバルブ部分で終わるようにはめていきます。上図②のようにバルブ部分に向かっていきます。

IRCの専用レバーは使っていいと説明書にも書かれています。しかしどの自転車屋さんに聞いても手でインストールしています、タイヤを痛めるので手でやるのがいいですというのですが私はIRCのレバーを使っています。

バルブ付近でIRCのレバーを使いぐっとレバーを引き上げています。レバーを使えばタイヤ部分が傷つくと言われるのですが私の場合うまくいかなかったことはありません。

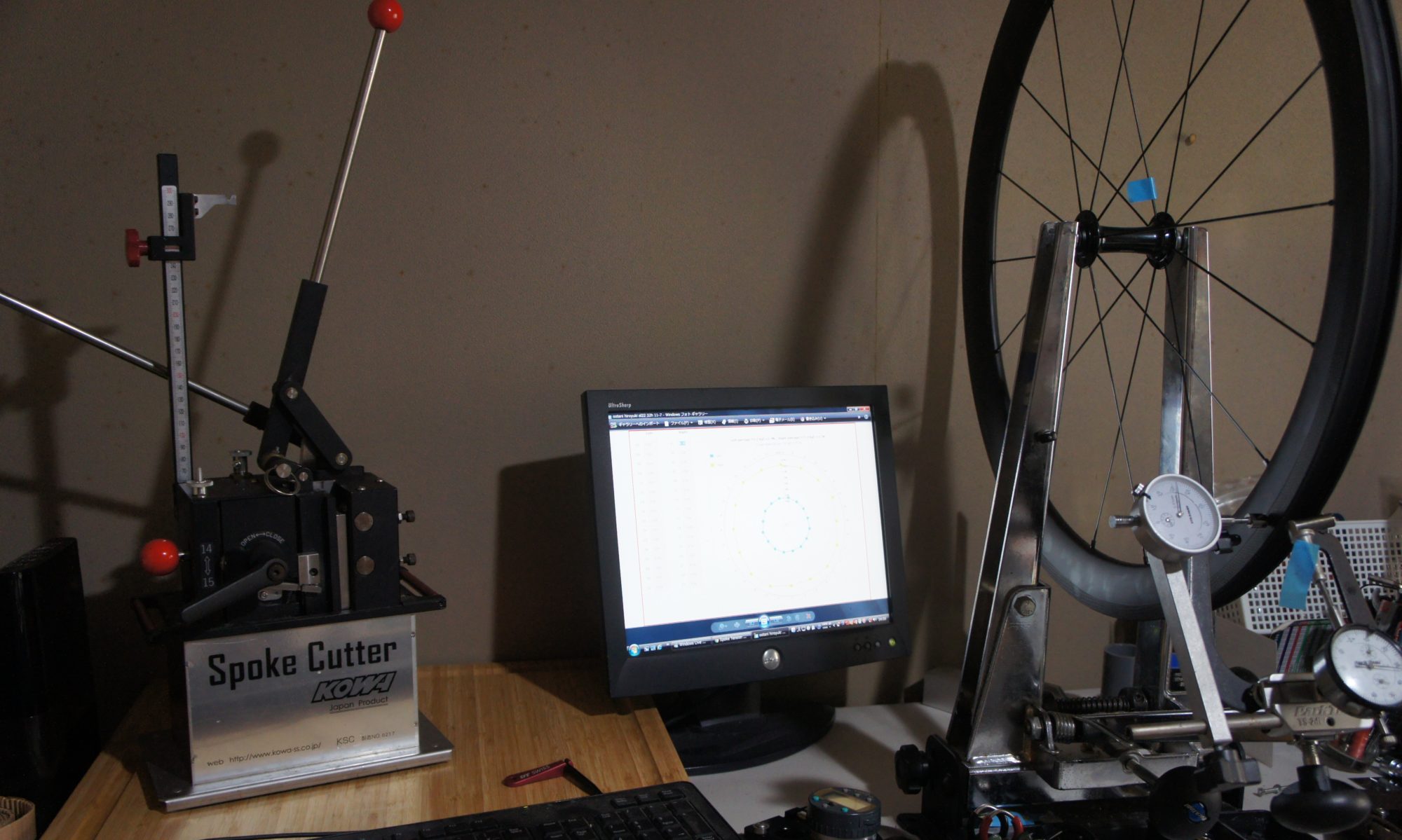

左2クロスで組みますと49%

左2クロスで組みますと49% 左3クロスで組みますと51%

左3クロスで組みますと51% スポークテンションは均一に

スポークテンションは均一に